Das Braun Werk Walldürn der Procter & Gamble Manufacturing GmbH ist mit den Rasierern und Epilierern der Marke BRAUN auf Erfolgskurs. Die Produktpalette wird ständig erweitert und mit ihr wächst auch die Zahl der Design- und Funktionsteile aus Kunststoff, die auf über 70 Spritzgießautomaten gefertigt werden. Verarbeitet werden dabei hauptsächlich ASA, ABS, PC, PC-PET, PA, PBT, POM, PPS und PP. Als die Versorgung der Maschinen mit den vielen verschiedenen Materialien zu unflexibel wurde, hat P&G Braun in eine neue Anlage investiert. KOCH-TECHNIK installierte eine zentrale Materialversorgungsanlage inklusive vier Navigatoren und zentraler Granulattrocknung.

Gegen Ende der Installation wurde dann reibungslos von der alten auf die neue Anlage gewechselt – ohne Stillstand der rund um die Uhr laufenden Produktion. Durch die moderne Materialversorgung hat die Spritzgießfertigung bei P&G Braun, neben Flexibilität, deutlich an Qualität, Energieeffizienz und Prozesssicherheit gewonnen.

Bereits seit 1954 werden in Walldürn Rasierer der Marke Braun produziert. „In unserer Kunststoffteilefertigung produzieren wir mit hoher Fertigungstiefe alles, was bei P&G mit elektrischer Rasur und Epilation zu tun hat. Daraus resultiert eine hohe Qualität, was durch Testsiege unserer Geräte bei Stiftung Warentest belegt wird. “ – so Frank Breunig, als Projektingenieur bei P&G Braun für das Projekt zur Umstellung der Materialversorgung verantwortlich. Bei der Procter & Gamble Manufacturing GmbH, Braun Werk Walldürn – kommt der Großteil der Kunststoffteile für die BRAUN-Produkte aus der eigenen Spritzgießerei. In einer 24/7 Produktion wird auf über 70 Spritzgießautomaten mit Schließkräften zwischen 50 bis 300 Tonnen produziert.

Die gespritzten Design- und Funktionsteile sind mit 0,5 – 50 Gramm eher leicht, aber die Vielzahl der verwendeten Materialien ‒ wie ASA, ABS, PC, PC-PET, PA, PBT, POM, PPS und PP, zum Teil auch faserverstärkt ‒ ist beachtlich. Jeden Tag werden für die Spritzgießfertigung über drei Tonnen Granulat in Oktabins und als Sackware bereitgestellt, um daraus die benötigten Formteile zu fertigen. Dabei liegt das Hauptaugenmerk, neben Haptik und Optik bei Sichtteilen, auch immer auf konstanter Qualität und hoher Maßhaltigkeit der Funktionsteile. Die vielen Materialien erfordern eine flexible Materialversorgung, mit konstant gleichbleibender Qualität des getrockneten Materials. Und bei beiden Punkten, insbesondere bei der Flexibilität, stieß man schnell an die Grenzen der bisherigen Anlage, weshalb nach einer neuen, zeitgerechten Lösung gesucht wurde.

Anforderungen an eine neue Materialversorgung

Ein zusammengestelltes Projektteam definierte klare Vorgaben für eine neue Materialversorgung: „Jedes Material auf jeder Maschine, innerhalb kürzester Zeit, reproduzierbar und unterhalb der maximal zulässigen Restfeuchte. “, umreißt Frank Breunig knapp den für ihn wichtigsten Aspekt. Und neben der zentralen Förderung sollte auch die Materialverteilung automatisiert ablaufen. Da sehr viele Materialien in kleinen Mengen verarbeitet werden, sollten Sicherungsmechanismen schon bei der Materialaufgabe falsches Material verhindern.

Weiterhin erschien es angebracht, die Technik der Granulattrocknung zu erneuern und im Zuge dessen alle Optionen für eine hohe Effizienz und Energieeinsparung auszuschöpfen. Ganz wichtig war, auch im Hinblick auf die digitale Transformation im Unternehmen P&G Braun, die Möglichkeit der zentralen Überwachung der gesamten Materialversorgung, inklusive Trocknung, verbunden mit der Option zur Einbindung in das interne GRP-System. Und eine letzte, entscheidende Anforderung war unvermeidlich: Der Umbau sollte zeitgleich mit der auf Volllast laufenden Produktion – möglichst ohne Stillstandzeiten – über die Bühne gehen.

Ein neues Konzept zur Materialversorgung mit Industrie 4.0

Koch-Technik plante eine komplett neue Materialversorgung auf Basis von Saugförderung durch ein zentral erzeugtes Permanentvakuum. Ein solches System hat eine Vakuum- bzw. Saugleitung und mehrere Förderleitungen für den Materialtransport. Das Material, hier ausgelegt auf Granulate mit einer Korngröße zwischen ca. 2 und 4 mm und einem Schüttgewicht 0,6 – 0,8 kg/dm³, kann so über große Entfernungen gefördert werden.

Um jede Maschine mit jedem Material versorgen zu können, ist die gesamte Anlage aus fünf Einzelsystemen zusammengesetzt: Das erste System versorgt die Trocknungsbehälter der neuen Granulattrocknung von KOCH-Technik und über die vier anderen Systeme ist es möglich, jedes vorgetrocknete Material zu jeder Bedarfsstelle in der Spritzerei zu transportieren. Die Planung nach Bedarfsstellen ist nötig, weil viele Funktionsteile in Mehrkomponentenspritzguss gefertigt werden und eine Spritzgießmaschine dementsprechend über mehrere Bedarfsstellen verfügt.

Folglich wird jeder Bedarfsstelle ein Förderabscheider zugeteilt, der direkt auf der Spritzgießmaschine das Material ansaugt und von der Förderluft trennt. Um eine erneute Befeuchtung von hygroskopischen Material im Leitungssystem zu verhindern, ist im materialführenden System eine doppelte Leersaugung geplant. Im Bereich der Materialaufgabe sind Oktabin-Stellplätze und Container zur Sackaufgabe vorgesehen und mit einer Materialverifizierung über Barcode-Scann abgesichert. Vier automatisierte Materialleitsysteme vom Typ Navigator verteilen das Material, ausgehend von der Granulattrocknung, auf die Spritzgießmaschinen. Alle Steuerungen der Anlagen werden letztendlich in der KOCH-Visualisierung zusammengeführt ‒ eine Software zur Überwachung der Materialversorgung und Einbindung in das interne GRP System.

Granulattrocknung mit ÖKO-Anlagensteuerung für reduzierten Energiebedarf

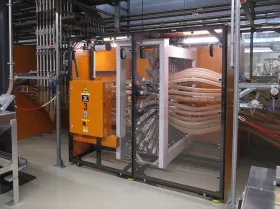

Die zentrale Anlage zur Granulattrocknung ist auf einer in die Halle eingespeisten, großzügigen Bühne installiert. Drei große Trockenlufttrockner vom Typ CKT mit ÖKO-Anlagensteuerung versorgen hier 38 Trocknungsbehälter mit einer Trockenluftmenge von insgesamt bis zu 1600 m³/h. Erzeugt wird die Trockenluft taupunktgesteuert. Das heißt, in einem Kreislauf durchströmt trockene Luft das Granulat in den Trocknungsbehältern. Dabei nimmt die Luft die Feuchtigkeit des Granulats auf und gibt sie später an ein Trockenmittel ab. Gleichzeitig wird in einem zweiten Kreislauf ein gesättigtes Trockenmittel regeneriert.

Sobald die zu trocknende Luft den Taupunkt von -30°C erreicht, was einem Wassergehalt der Trockenluft von 0,33 g pro Kubikmeter entspricht, schaltet die Steuerung zwischen den Kreisläufen von Trocknung und Regenerierung um. Gegenüber Systemen die in festen Zeitintervallen umschalten, kann die taupunktgesteuerte Trocknung mit geringerem Energieverbrauch und gleichbleibender Trocknungsqualität punkten. Damit das Granulat auch materialschonend getrocknet und nicht übertrocknet wird, ist die patentierte Koch-ÖKO-Anlagensteuerung integriert.

Die Anlagensteuerung erkennt, ob das Material die zur Verarbeitung notwendige Restfeuchte erreicht hat und nimmt dann den Behälter aus den Trocknungskreislauf bzw. schaltet ihn bei Bedarf wieder zu. Neben dem Schutz vor Übertrocknung bedeutet das auch eine beachtliche Energieeinsparung. Auch die frequenzgeregelten Gebläse tragen zur energiesparenden Granulattrocknung bei, denn sobald ein Behälter in den Ruhezustand versetzt wird, reduzieren sie automatisch den Trockenluftstrom.

Angepasster Aufbau

Bei der Planung der Trocknungsanlage galt es zuerst eine Lösung für die besondere Geometrie des Hallenabschnitts zu finden, in dem die Trocknungsanlage und Materialverteiler untergebracht werden sollten. Besonders die Dachform der Halle musste in die Planung mit einbezogen werden, da die Trocknungsanlage auf einer Bühne installiert werden sollte – eine übliche Vorgehensweise, um Platz zu sparen.

Die gesamte Halle hat ein für Industriegebäude übliches Sheddach, also mehrere, hintereinander gesetzte Pultdächer, um die Lichtausbeute zu erhöhen. Allerdings verringert die Dachform auch den zur Verfügung stehenden Platz im oberen Hallenbereich, was die Planung einer Trocknungsanlage auf einer Bühne vor Herausforderungen stellte. Heute stehen die Granulattrockner ‒ zentimetergenau platziert ‒ auf einer 3,5m hohen Bühne. Die großen Trocknungsbehälter, mit 100 bis 250 Liter Volumen, wurden seitlich der Trockner installiert und die kleineren, 20 bis 60 Liter-Behälter gegenüber in den Bühnenboden eingelassen, so dass sich die gesamte Trocknungsanlage organisch in die Geometrie des Dachs einfügt.

Automatische Materialverteilung mit Navigator

Eine der wichtigsten Anforderungen von P&G Braun sollte Flexibilität bei der Materialverteilung sein, also die Weichenstellung für getrocknetes Material direkt zur Spritzgießmaschine. Bei der bisher praktizierten, dezentralen Trocknung waren hohen Verluste bei Materialwechseln an der Tagesordnung und auch die gängige Lösung der Materialverteilung ‒ über einen Kupplungsbahnhof schien zu unflexibel. Nach Marktvergleichen entschied man sich für den Navigator von KOCH-TECHNIK. Die Materialverteilung via Navigator ist hochflexibel, sicher, frei von Verunreinigungen und spart die Zeit des Umkuppelns, kurz gesagt, ideal für eine Produktion, in der viele verschiedene Materialien verarbeitet werden und mehrere Materialwechsel pro Maschine an der Tagesordnung sind.

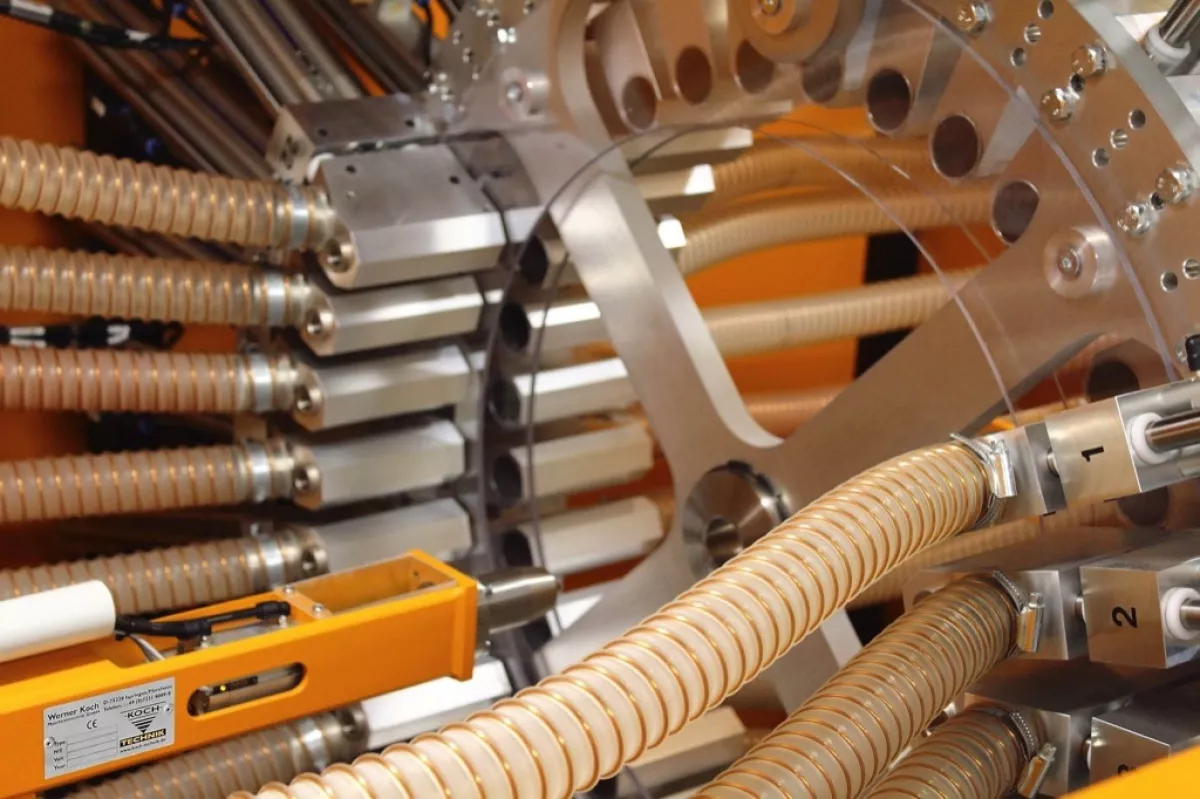

Das System ist einfach: Bis zu 40 eingehende Material- und weiterführende Maschinenleitungen kann ein Navigator verwalten. Aber das ist noch nicht das Ende der Fahnenstange: Werden zusätzliche Ein- oder Ausgänge gebraucht, können mehrere Navigatoren eingesetzt werden, wie hier bei P&G Braun. Jedes Einzelsystem ist hier mit einem Materialleitsystem ausgestattet, also insgesamt vier Navigatoren mit durchschnittlich je 32 Materialeingängen, so dass insgesamt jede Bedarfsstelle in der Spritzerei mit jedem vorbereiteten Material versorgt werden kann.

Zur Weichenstellung fahren die pneumatischen Schieber des Navigators einfach die gewünschte Material- und die Maschinenleitung in der Mitte zusammen. Die Leitungen werden für die Dauer des Materialtransports direkt miteinander verbunden. Darüber hinaus wird jeder Fördervorgang registriert und in der von KOCH-Technik installierten Visualisierung dokumentiert.

Visualisierungsleitstand als Schnittstelle zum kundenseitigen GRP-System

Mit der KOCH-Visualisierung lassen sich alle Aktivitäten der eingebundenen Peripherie in Echtzeit nachverfolgen. Modular aufgebaut, ist die Visualisierung komplett auf die Materialversorgung von P&G Braun zugeschnitten und die Software überwacht die gesamte Anlage. Dabei dient ein zentral platzierter Rechner als Leitstand. Auf dem Monitor können alle Stationen des Materials, wie Materialspeicher, Granulattrocknung, Navigatoren und Förderabscheider visuell verfolgt und bei Bedarf angepasst werden.

Darüber hinaus werden alle Aktivitäten der Anlage aufgezeichnet und zertifizierungssicher gespeichert: Materialwechsel, Trocknungstemperaturen, Benutzeraktionen. So lässt sich jede Materialcharge bis zur Materialaufgabe zurückverfolgen. Zudem bietet die Visualisierung die entscheidende Schnittstelle zum GRP-System von P&G Braun, um auftragsbezogen produzieren zu können und ebnet damit den Weg zu einer digitalen Gesamtlösung in Richtung zu Industrie 4.0.

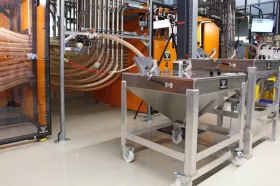

Materialsicherheit über Barcode für Industrie 4.0

Die Visualisierung setzt beim Punkt Materialsicherheit ganz vorn, bei der Materialaufgabe, an. Direkt verbunden mit der Trocknerbefüllung und den Optionen zur Materialsicherheit, speichert die Software alle Materialwechsel und verifiziert die Materialzuordnungen an den Behälter- und Stellplatzsicherungen. Über Barcode-Scans und einem Datenabgleich wird ein Einfüllen von falschem Material schon bei der Materialaufgabe, also dem Eingang zur gesamten Materialversorgungsanlage, unterbunden. Vor dem Einfüllen des Granulats in einen der 28 Container, auch Sackaufgabebehälter genannt, wird zuerst der Code des Materials gescannt und dann der Barcode des Containers. Die eingelesenen Daten werden sofort in der Visualisierung abgeglichen. Der Container öffnet sich erst, wenn die Daten übereinstimmen, also wenn das Granulat in den dafür vorgesehenen Container geplant ist.

Gleiches gilt auch für die 10 gesicherten Stellplätze, von denen das Granulat aus einem Oktabin angesaugt wird. Hier wurden die Plätze durch Sensoren gesichert, die eine Belegung oder einen Tausch jedes einzelnen Oktabins registrieren. Auch hier wird eine Saugstelle erst freigegeben, wenn bei Neubelegung das Material im Oktabin verifiziert wurde. So wird quasi ausgeschlossen, dass nicht geplantes Material verarbeitet wird.

Installation ohne Stillstandzeiten

Bei der Installation war es von vornherein wichtig, dass es zu keinen Stillstandzeiten in der Fertigung kommt und der Umbau während der laufenden Produktion ausgeführt wird. So wurden vor Ort die Trocknungsanlage auf der Bühne, Materialspeicher, vier Navigatoren sowie ca. 6,3 km Förder- und Saugleitungen installiert. 84 Kleinstmengenabscheider vom Typ A2 wurden für die Spritzgießmaschine vorgesehen. Die 2 Liter-Förderabscheider passen sich unauffällig den Spritzgießmaschinen an und sind mit Ihrer Förderleistung von 5 kg/h ideal für die Mengen, die bei P&G Braun für Sicht- und Funktionsteile verarbeitet werden. Im gesamten Versorgungssystem sorgen Drehkolbenvakuumpumpen für ein gleichbleibendes Permanentvakuum zum Materialtransport.

Die Vakuumpumpen arbeiten frequenzgeregelt, also bedarfsabhängig, was einerseits den Energieverbrauch senkt und andererseits, neben dem Geräuschpegel, den Verschleiß in der materialführenden Verrohrung mindert. Jede Pumpe wird von einem Zentralfilter Typ Sa3 vor Verunreinigungen in der Förderluft geschützt. Die Sicherheitsfilter reinigen die staubbeladene Luft von allen Fremdpartikeln die größer als 3 µm, also 0,003 mm, sind. Um den Schalldruck der Pumpen zu reduzieren, wurden diese ‒ jeweils zwei übereinander ‒ auf Gestelle montiert und diese Gestelle wiederum mit Schallschutz verkleidet. Dieses Prinzip der Schallschutz-Einhausung spart Platz und reduziert den Schalldruck jeder Pumpe um 8 bis 10 dB.

Reibungsloser Wechsel während der laufendenden Produktion

In der letzten Installationsphase wurden die A2-Förderabscheider in der Spritzerei an die neuen Leitungen angeschlossen. Die neue Verrohrung hatten die Monteure von Koch zuvor oberhalb der Bestandverrohrung verlegt. „Die Förderabscheider konnten kontinuierlich im laufenden Betrieb direkt auf der Spritzgießmaschine getauscht werden. Jeder neue Abscheider ging sofort in Betrieb, so dass es keine Unterbrechung beim Wechseln gab. “, erinnert sich Thorsten Köhler aus dem Bereich Moulding bei P&G Braun.

Seitdem läuft die Anlage rund. Neben gestiegener Prozesssicherheit und unkomplizierter Materialverteilung ist die Kunststoffverarbeitung flexibler und energieeffizienter geworden. 55% Energieeinsparung weisen erste Messungen nach einem halben Jahr mit der neuen Materialversorgung inklusive der Granulattrocknung aus. Es war nicht die erste Installation dieser Art, die Koch-Technik in einer bis zum Anschlag voll ausgelasteten Produktion bewerkstelligte, aber bei P&G Braun war es wohl, bedingt durch die Gegebenheiten, eine der eindrucksvollsten. Für die Installation der Leitungen an Trocknern und Navigatoren benutzen die Verantwortlichen bei P&G Braun noch heute beeindruckt die Umschreibung „kunstfertig verlegt“ und zeigen gelegentlichen Besuchern gern die saubere Anordnung aus unzähligen Leitungen und Rohrbögen über die das Material immer den richtigen Weg zur richtigen Maschine findet.

Überblick

- Modernisierung der Materialversorgung für die Spritzgießproduktion

- Komplette Installation der Anlagen im laufenden Betrieb

- Materialversorgung mit automatischem Materialleitsystem

- Neue, energieeffiziente Technik zur Granulattrocknung

- Visualisierungssoftware zur Überwachung aller Stationen über einen Leitstand

- Digitale Anbindung an internes GRP-System im Hinblick auf Industrie 4.0

■